Контроль сварных швов — один из важнейших этапов обеспечения безопасности и надежности металлических конструкций, трубопроводов, воздуховодов и технологического оборудования. Даже самый опытный сварщик не застрахован от микротрещин, пор, непроваров и других дефектов, которые могут стать причиной разрушения конструкции, утечки опасных веществ или снижения прочности узла. Именно поэтому контроль сварных соединений обязателен на всех этапах — от производства до сдачи объекта в эксплуатацию. Он может быть визуальным, механическим, радиографическим, ультразвуковым, капиллярным и другими методами. Выбор способа зависит от типа конструкции, требований ГОСТ, условий эксплуатации и потенциальных рисков.

Содержание

- Зачем нужен контроль сварных швов

- Основные методы контроля

- Этапы проверки сварных соединений

- Какой метод выбрать для заказчика

- Как обеспечить качество на производстве

Зачем нужен контроль сварных швов

Контроль сварных швов — это не формальность и не просто документ, который требуется для сдачи объекта или оборудования. Это реальная защита от аварийных ситуаций, разрушений и поломок, которые могут привести к материальным убыткам, остановке производства и даже угрозе жизни людей. Особенно это важно в отраслях, где сварка используется при изготовлении трубопроводов, воздуховодов высокого давления, котлов, резервуаров, металлоконструкций мостов и зданий. Малейший дефект, невидимый невооружённым глазом, способен развиться в критическое повреждение под действием давления, вибрации или термических нагрузок.

Сварные соединения подвергаются воздействию внутренних и внешних факторов — температур, механических нагрузок, агрессивных сред, поэтому их прочность и герметичность должны быть подтверждены не только визуально, но и физическими методами контроля. Без этой процедуры нельзя быть уверенным в качестве даже самого аккуратного шва. Помимо этого, контроль сварных швов требуется нормативной документацией — ГОСТ 3242, ГОСТ 30242, ГОСТ 14782, СанПиН, строительными и отраслевыми регламентами. Он входит в обязательный перечень проверок при аттестации сварщиков, сдаче металлоконструкций, запуске вентиляционных систем, резервуаров и других объектов. Таким образом, контроль — это не просто проверка, а комплексная система оценки, обеспечивающая качество и безопасность продукции.

Основные методы контроля

Существует несколько видов контроля сварных швов, каждый из которых применяется в зависимости от целей, условий эксплуатации и типа изделия. Различают неразрушающие и разрушающие методы. В большинстве случаев применяются неразрушающие, поскольку они позволяют выявить дефекты без повреждения изделия.

- Визуальный и измерительный контроль (ВИК): это первый этап, проводимый сразу после сварки. Проверяется геометрия шва, наличие видимых дефектов — наплывов, подрезов, кратеров, пор. Используются лупы, шаблоны, толщиномеры.

- Ультразвуковой контроль (УЗК): один из самых распространенных методов. Волны проходят через металл и отражаются от дефектов — непроваров, трещин, включений. Метод высокоточен, но требует опытного оператора.

- Радиографический контроль (рентген): применяется для выявления внутренних дефектов, особенно на трубопроводах. Делается снимок, где видны поры, шлаковые включения и пустоты. Требует соблюдения техники безопасности.

- Капиллярный контроль: метод с использованием красителей, которые проникают в микротрещины. После очистки шва наносится проявитель, показывающий дефекты на поверхности. Эффективен для нержавеющей стали и алюминия.

- Магнитопорошковый контроль: используется для ферромагнитных сталей. С помощью магнитного поля и ферромагнитного порошка выявляются трещины и включения на поверхности.

Выбор метода зависит от толщины металла, назначения конструкции, наличия доступа к обратной стороне шва, условий эксплуатации и стоимости. Иногда применяется сразу несколько методов для полной картины.

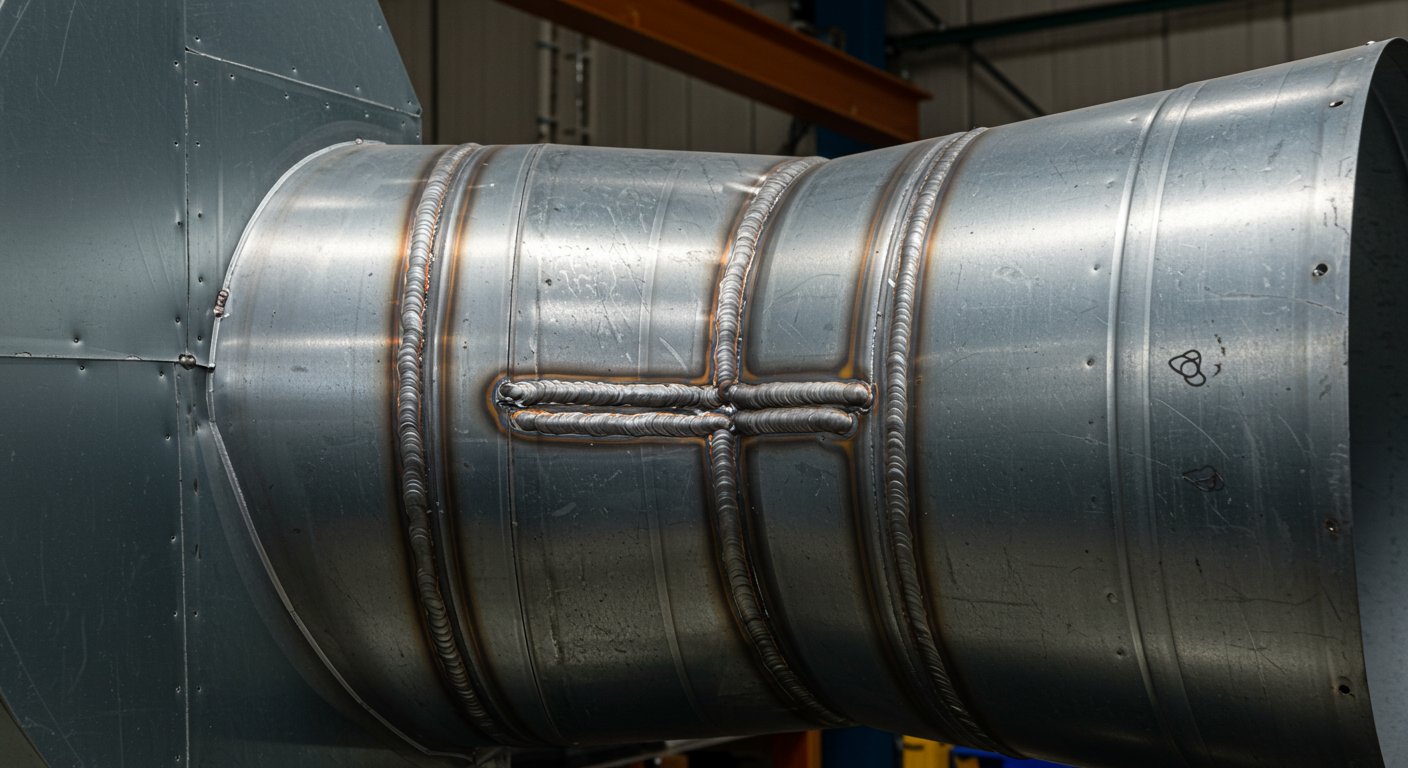

Контроль сварных швов требует профессионального подхода и строгого соблюдения технологии

Этапы проверки сварных соединений

Контроль сварных швов начинается ещё до самого сварочного процесса. На предприятии или объекте утверждается технологическая карта, в которой указывается метод контроля, допустимые отклонения и периодичность проверок. Весь процесс можно условно разбить на несколько этапов:

- 1. Подготовка: проверка состояния оборудования, чистота поверхностей, подготовка образцов, подбор оборудования и расходных материалов.

- 2. Визуальный осмотр: сразу после сварки выявляются явные дефекты, геометрия шва и отклонения.

- 3. Проведение неразрушающего контроля: в зависимости от технологии — ультразвук, рентген, капиллярный или магнитный метод.

- 4. Оформление протоколов: по результатам проверки составляется акт или заключение с указанием отклонений от нормы, рекомендациями по исправлению.

- 5. Повторный контроль (при необходимости): если были выявлены дефекты, шов может быть доработан и проверен повторно.

Важно, чтобы контроль проводился аттестованными специалистами с действующим удостоверением, а оборудование прошло калибровку. Это гарантирует объективность и юридическую силу результатов.

Какой метод выбрать для заказчика

Выбор метода контроля сварных швов зависит от нескольких факторов. Заказчику важно понимать, что не существует универсального способа, подходящего для всех случаев. Каждый объект и конструкция требуют индивидуального подхода. Например, для воздуховодов и систем вентиляции, где важна герметичность, особенно эффективны ультразвуковой и капиллярный методы. Для резервуаров с высокими давлениями — только радиографический или комбинированный контроль.

Если вы производите нестандартные металлоконструкции или системы вентиляции на заказ, имеет смысл заранее включать в ТЗ перечень необходимых проверок. Это поможет избежать споров на стадии приёмки и обеспечит надёжность всего объекта. Оптимальный подход — это сочетание визуального, ультразвукового и капиллярного методов: вместе они дают максимум информации при адекватной стоимости.

Как обеспечить качество на производстве

Для стабильного качества сварных соединений важно не только правильно выбрать метод контроля, но и организовать процесс производства: аттестация сварщиков, разработка технологических карт, постоянное обучение и контроль на всех этапах. Качественная сварка — это результат не только умения сварщика, но и условий труда, правильно подобранного оборудования, соблюдения технологии, подготовки металла и своевременного контроля. На предприятиях с высоким уровнем организации обязательно присутствует служба контроля качества, которая координирует все этапы — от закупки материалов до финальной приёмки изделий.

Контроль сварных швов — это не просто часть производства. Это фундамент надёжности, безопасности и доверия к качеству. Надёжный шов — залог прочности всей конструкции, системы или объекта.