Как часто мы задумываемся о качестве тех элементов, которые обеспечивают комфорт и безопасность в наших домах и на рабочих местах? Воздуховоды — это одна из важнейших частей систем вентиляции, напрямую влияющая на качество воздуха и эффективность работы вентиляционной установки. Контроль качества на производстве воздуховодов — это не просто формальность, а обязательное условие для создания надежной, долговечной и безопасной продукции. В условиях растущих требований к экологичности и энергоэффективности, а также повышенного внимания к гигиене помещений, производство воздуховодов с высоким стандартом качества становится критически важным. В этой статье мы подробно расскажем, какие этапы включает контроль качества, на что обращают внимание специалисты и почему так важно соблюдать все технологические нормы.

Содержание

- Почему контроль качества на производстве воздуховодов важен

- Основные этапы контроля качества на производстве

- Технологические стандарты и нормативные требования

- Оборудование и методы проверки воздуховодов

- Преимущества высокого качества для заказчика

Почему контроль качества на производстве воздуховодов важен

Производство воздуховодов — сложный многоэтапный процесс, включающий резку, формовку, сварку и сборку элементов из различных материалов. Каждый этап требует высокой точности и строгого соблюдения технологических норм, ведь от качества воздуховодов зависит не только эффективность вентиляции, но и здоровье пользователей помещений. Несоблюдение стандартов приводит к снижению герметичности, потере давления в системе, накоплению пыли и грязи, а также увеличению энергозатрат на вентиляцию. В результате ухудшается микроклимат, возрастает риск появления плесени и аллергенов, что может привести к серьезным проблемам со здоровьем.

Контроль качества помогает выявить и устранить дефекты еще на ранних этапах производства, тем самым снижая вероятность выхода бракованной продукции на рынок. Это также защищает репутацию производителя и повышает доверие заказчиков, которые уверены в надежности и безопасности приобретаемых воздуховодов. В конечном счете, контроль качества — это гарантия того, что система вентиляции будет работать эффективно долгие годы, обеспечивая свежий и чистый воздух.

Основные этапы контроля качества на производстве

Контроль качества воздуховодов начинается с проверки входящего сырья и материалов. Качество металла, полимеров и других компонентов влияет на прочность, устойчивость к коррозии и герметичность каналов. Затем тщательно контролируется процесс резки и формовки — точность размеров и соблюдение углов обеспечивают плотное прилегание элементов и отсутствие щелей.

Следующий важный этап — сварка и сборка воздуховодов. Здесь проверяется качество швов и соединений, которые должны быть ровными, прочными и герметичными. После этого изделия проходят проверку на отсутствие дефектов поверхности, деформаций и повреждений, а также тестируются на прочность и устойчивость к нагрузкам.

- Проверка входящих материалов

- Контроль геометрических размеров и точности резки

- Оценка качества сварочных швов и соединений

- Визуальный осмотр на наличие повреждений и деформаций

- Испытания на герметичность и прочность

Завершающим этапом является документирование результатов контроля и маркировка продукции, что позволяет проследить качество каждой партии и быстро реагировать на возможные проблемы.

Технологические стандарты и нормативные требования

В производстве воздуховодов действуют строгие стандарты, которые регулируют выбор материалов, методы изготовления и требования к качеству готовых изделий. Например, в России и странах СНГ широко применяются ГОСТы и СНиПы, которые устанавливают нормы по прочности, герметичности, устойчивости к коррозии и пожаробезопасности.

Соблюдение этих стандартов гарантирует, что воздуховоды будут соответствовать требованиям по эксплуатационной надежности и безопасности, что особенно важно для объектов с повышенными санитарно-гигиеническими требованиями — больниц, офисов, жилых комплексов и промышленных предприятий. Кроме того, стандарты помогают унифицировать производство, упрощают подбор компонентов и обеспечивают совместимость с другими элементами вентиляционных систем.

Оборудование и методы проверки воздуховодов

Для контроля качества применяются различные инструменты и технологии, позволяющие выявлять дефекты на всех стадиях производства. Среди них — лазерные измерители для контроля геометрии, ультразвуковая диагностика швов, тестирование на герметичность с помощью специальных манометров и аппаратов для подачи давления.

Кроме того, важное место занимает визуальный контроль с применением микроскопов и камер, которые позволяют обнаружить микротрещины и незаметные глазу дефекты. Современные производственные линии оснащаются автоматизированными системами контроля, которые повышают точность и скорость проверки, минимизируют влияние человеческого фактора и обеспечивают стабильное качество продукции.

Преимущества высокого качества для заказчика

Высокое качество воздуховодов — это залог долгосрочной и бесперебойной работы вентиляционной системы. Заказчики получают следующие преимущества:

- Увеличенный срок службы и надежность оборудования

- Оптимальную работу системы с минимальными потерями давления

- Снижение затрат на обслуживание и ремонт

- Улучшение микроклимата и качества воздуха в помещении

- Соответствие санитарным и пожарным нормам

Выбирая продукцию с гарантированным контролем качества, вы инвестируете в комфорт и безопасность, а также экономите средства за счет снижения энергопотребления и предотвращения внеплановых ремонтов. Именно поэтому сотрудничество с проверенными производителями, которые строго соблюдают все этапы контроля, является лучшим решением для долгосрочного результата.

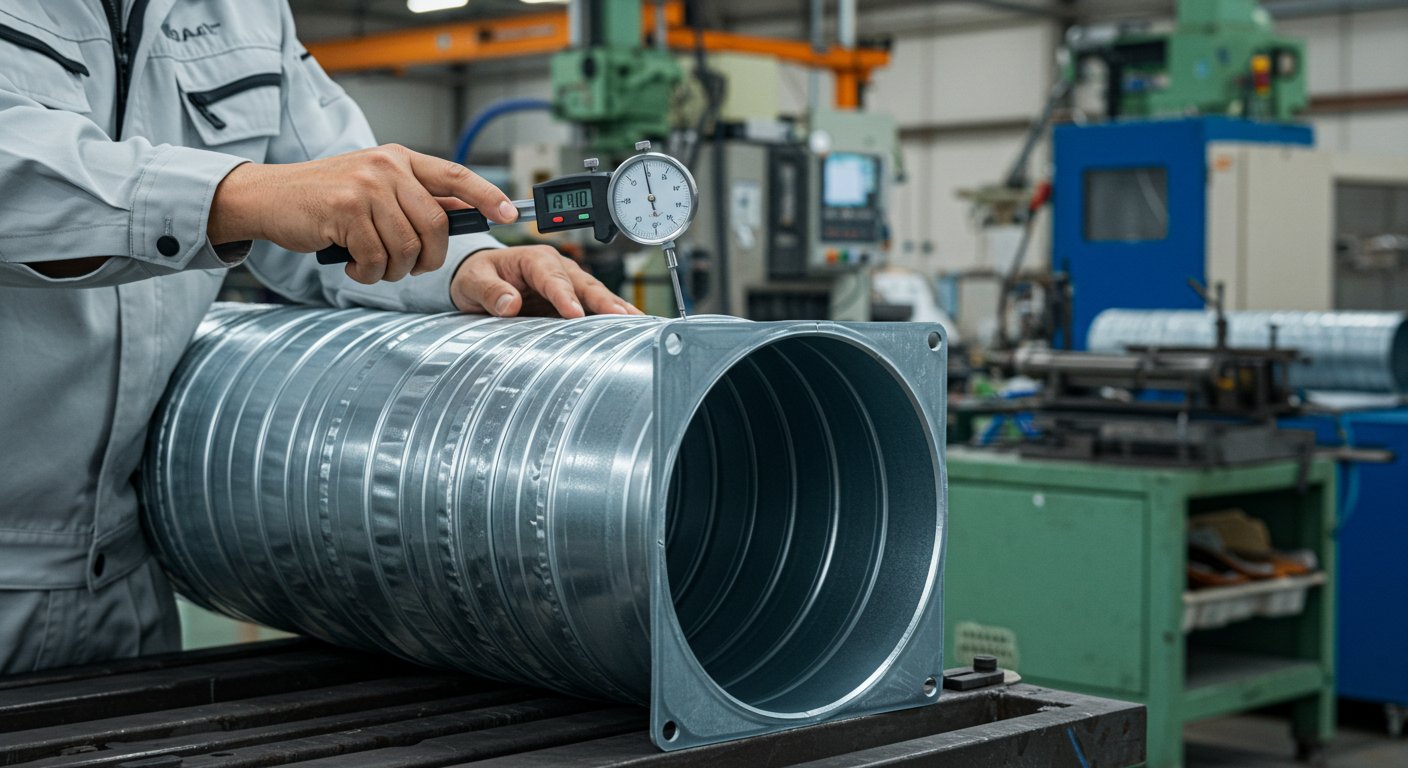

Фото: проверка воздуховодов на производственной линии для обеспечения высокого качества продукции